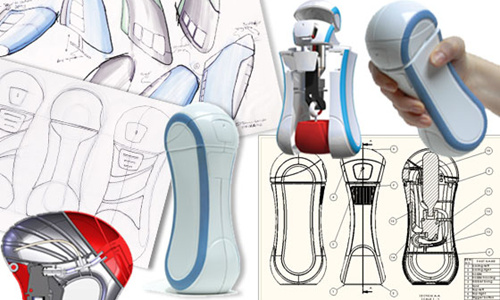

新产品的不断开发和创新始终使制造业成为全球主导地位。在新产品开发中,原型起着重要作用。这证明了设计师的理念。根据设计来构造或原型制作物理对象,以检查理想的功能和外观是否可行。原型也是在设计投入生产之前的验证。通常,在新产品设计投入生产之前,需要多次原型迭代。原型开发可以分为5个阶段,每个阶段都是朝着概念完成迈出的一步。

快速原型技术促进原型开发

原型设计是考虑到原始创意的第一款产品。在此过程中,夹具,固定装置和模具等工具并非专门为批量生产而制造。机械师经常使用他们需要的任何工具来完成工作。原型制作确实是一个耗时的过程,因为原型制作的每个阶段都像是第一次试用,并且没有预先建立的技术或流程。另外,工程师必须在整个原型过程中处理错误和试验。在制造业中,工程公司将原型开发作为商业合同,并设置完成项目所需的所有设备。

准备外观模型

产品开发过程并非易事。大多数初创公司低估了整个过程所需的时间或精力。

容易制作初步原型会给开发人员带来错误的进步感。他们中的许多人在早期阶段都取得了巨大的视觉进步,在外观和功能上创造了与成品相似的产品,从而使他们感到自己取得了长足的进步,而实际上他们的工作量还需要增加两到三倍。其余工作包括设计和制造,工程和制造阶段的测试。

人们常说细节决定成败,特别是在实际产品设计中。

大多数人没有意识到仅仅因为您拥有一个外观和感觉像成品的原型并不意味着您已经准备好进行生产。诸如材料选择,组件,公差分析,装配顺序,适用性,设计验证和认证等所有细节都需要制定。

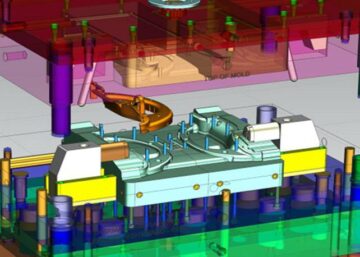

制造设计支持(DFM)

设计与制造(DFM)是设计产品以使其易于制造的过程。 这是制造新产品之前的关键制造设计工具和过程。如果做得好,DFM将保证质量和生产率。

- DFM确保您的产品可以实际生产

DFM在完成设计图纸的定型和原型设计以验证设计概念后开始。它在生产设施环境中而不是在研发实验室或计算机仿真中重新发明产品。在制造过程中,实现组件的设计特征或系统性能非常具有挑战性。在最坏的情况下,甚至可能无法制造产品设计,因此必须重新设计。

- DFM使您的产品更具意义

DFM包括BOM项目和最终装配的所有设计,例如模具布局,传热分析,工具设计和制造过程设计。只有使用正确设计的工具,才能实现正确的外观,感觉,精度和功能。

- DFM可以极大地影响您的日程安排

创建项目进度表时,经常会忽略DFM,但不应忽略它。一般来说,DFM可以根据质量要求和新产品的复杂性从一周到几周来回切换。逐步地,DFM的每个细节都需要与产品设计人员尽可能地进行验证和确认,以消除潜在的错误,这些错误可能需要很多时间和金钱才能稍后恢复。

重要的是要理解,在设计和制造过程中需要进行的任何调整都将花费时间并影响整个时间表。但是,从长远来看,回报会更大。

概念原型验证

POC(概念验证)方法允许在团队之间共享内部知识,探索新兴技术并为客户的产品提供概念验证。首先,指派给POC的开发人员进行研究并开始开发功能,目的是证明它是可行的。一旦被证明,POC将被扩展以开发一个集成的工作模型,以提供最终产品的一部分。

之后,它可以呈现给客户和产品团队以推广即将到来的项目的想法,也可以在开发团队中使用它来共享知识并刺激创新。

中试生产和成熟生产

中试生产和成熟生产通常会向客户展示更好的产品,更低的开发和制造成本,更有效的工厂运营以及更早的产品推出。

随着产品,工艺或复杂设备的工程开发及其在模型车间的独特制造,事实证明,在模拟工厂的基础上进行这种开发是理想且必要的。