随着各个行业产品迭代的加速,如何缩短产品开发周期已成为快速占领市场的关键。从模型设计,原型验证,小批量生产或试生产到最终批量生产,这是一个严格而有序的过程。CNC加工为获取原型提供了极大的便利。仅需3D图纸,许多机械产品即可在1-2天之内拿到。在CNC加工中,塑料和金属是两种最常用的材料。对于塑料,常用的板/块材料是ABS,PC,PMMA,PP,POM,PBT等,其材料性能已接近正式注塑成型的生产水平。本文将重点介绍CNC塑料原型制造。

什么是CNC塑料?

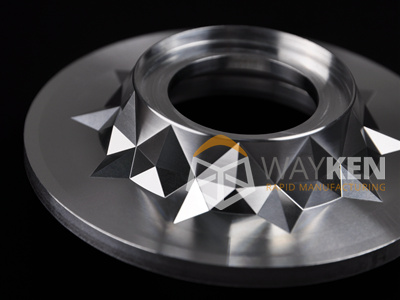

塑料的使用覆盖了各行各业。与金属,石材和木材相比,塑料产品具有成本低,可塑性强等优点。塑料工业在当今世界上占有极其重要的地位。多年来,塑料产品的生产一直在世界范围内高速发展。因此,产品开发和设计的很大一部分与塑料有关。对于CNC原型,CNC塑料加工也有非常广泛的需求。从客户需求分析来看,可以说数控塑料占了一半的使用量。通常,根据设计尺寸,用于CNC塑料的材料将是板材或块状材料。

目前,使用最广泛的CNC塑料是ABS,PC(聚碳酸酯)和PMMA(丙烯酸)。其中,ABS是不透明的材料,而PC和丙烯酸树脂同时具有不透明的材料和透明的材料。例如,汽车灯的设计通常使用透明的丙烯酸作为材料,通过抛光使其具有完美的透明效果,还用于验证光学和美学设计的需求。

CNC塑料与金属加工之间的区别

首先,“数控机床可以切割塑料吗?”,对于这个问题,答案是显而易见的,当然可以。对于快速原型制造行业以外的许多人来说,涉及CNC加工时,大多数人只会与CNC金属相关联。即使他们知道CNC可以加工塑料,也很少有人知道金属加工和塑料加工之间的区别。

首先,与金属相比,塑料材料具有较低的硬度和耐低温性。因此,有必要根据不同种类的塑料使用适当的工具和参数。与金属不同,CNC塑料需要减慢加工速度,更频繁地抬起切刀并具有更好的冷却控制,以防止材料在加工时因高温而熔化。不良的控制不仅容易加工质量差的产品,而且还会严重损害CNC工具。

另外,塑料产品的加工与其材料特性有关,并且内部材料会产生应力。结果,很容易发生变形和开裂,最终将导致公差或废品的产生。为了控制此问题,工程师应具有更丰富的处理经验,以使他们能够控制处理中的每个细节。

最后但并非最不重要的一点是,尽管用于CNC加工的塑料很多,但并非所有材料都适用。例如,对于硬度相对较低的材料,显然太软而无法加工。通常,经验丰富的原型制造商能够提出一些适当的建议,并根据客户的实际需求提供最佳的制造解决方案。

CNC塑料加工的典型应用

透明亚克力原型加工

汽车工业一直是产品更新迭代和开发的热点。当然,对于优秀的CNC制造商而言,他们最常做的事情是与全球汽车制造商合作并提供原型制造服务。其中许多项目都来自大灯的原型设计,而丙烯酸是最常用的塑料材料。

通常,正式生产的汽车灯透镜是透明的PC材料,具有很高的抗冲击性。但是,为什么许多项目在原型设计阶段选择PMMA作为材料?原因是经过手工抛光的PMMA原型将比PC具有更好的美学和光学效果。压克力原型看起来更加透明,通过熟练的手工抛光将具有更好的表面光洁度。尽管由PC制成的原型具有更好的抗冲击性,并且还可以通过气相抛光获得较高的表面光洁度,但总体而言,它比丙烯酸要差一些,并且某种程度上会显示出淡蓝色。

基于以上讨论,CNC塑料被广泛用于原型制造。产品设计师可以根据自己的设计材料要求和原型验证目的选择合适的材料,以达到验证设计要点的目的。